Blog.

Blog.

Dentre os maiores vilões da qualidade laboratorial atualmente estão os erros de transcrição de dados e cálculo manual de resultados, visto que o processo em geral baseia-se em papel carecendo de mecanismos de automação e implicando na transcrição de dados em diversas etapas do processo de registro e análise potencializando assim a incidência de erros.

Em ambientes regulamentados ou laboratórios com sistemas da qualidade estabelecidos o volume de registros é significativamente maior, fazendo com que a carga de trabalho administrativo dos analistas seja muito maior, trabalho este que não agrega valor e reduz o tempo do analista disponível para se dedicar a análise crítica dos resultados, capacitação individual e a implementação de melhorias. Aliado a isto o enxuto corpo técnico das organizações em função da manutenção de custos baixos, estabelece-se o ambiente que praticamente inviabiliza a produtividade e a confiabilidade dos resultados gerados.

Demonstraremos como a implantação de um processo 100% sem papel por meio de sistemas para automação e gestão de laboratórios e integração com os demais sistemas de produção pode contribuir na redução do tempo de entrega dos resultados à produção e com o aumento da confiabilidade e rastreabilidade dos resultados, contribuindo assim com a eficiência operacional da planta e com sistemas da qualidade ainda mais robustos.

Este trabalho está baseado na experiência prática do estudo e avaliação do projeto de acordo com a metodologia de Lean Seis Sigma e a implantação de um sistema LIMS integrado nos laboratórios de controle de qualidade e de monitoramento ambiental de uma planta de produção de zinco em MG.

Para estudo do processo e avaliação do projeto foi utilizada a metodologia Lean Seis Sigma definida no sistema de gestão, onde foram detectadas as seguintes realidades:

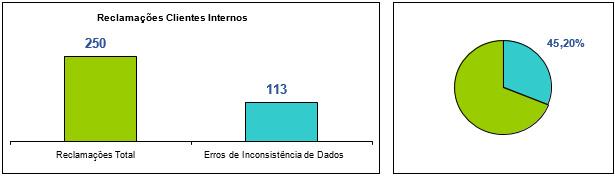

Figura 1. Identificação da maior fonte de reclamações nos clientes internos.

Mapa de Processos – Laboratório de Meio Ambiente – Coletas em Campo

Figura 2. Fluxograma de Processos Laboratoriais antes da Implantação do LIMS.

Figura 2. Fluxograma de Processos Laboratoriais antes da Implantação do LIMS.

Tabela 1. Capabilidade do processo antes do projeto LIMS.

Com base nas oportunidades de melhoria detectadas e nas alternativas analisadas, o projeto de adoção de sistema LIMS padrão de mercado foi aprovado visto o resultado esperado para a empresa e a maior segurança oferecida pela alternativa.

Foram analisadas as seguintes alternativas para melhorar o processo e solucionar os problemas identificados:

Com base nas oportunidades de melhoria detectadas e nas alternativas analisadas, o projeto de adoção de sistema LIMS padrão de mercado foi aprovado visto o resultado esperado para a empresa e a maior segurança oferecida pela alternativa.

1.1 Solução LIMS adotada

Após detalhado processo de seleção técnica que incluiu o fornecimento de consultoria de cada fornecedor para enumerar as oportunidades de melhoria e definir as soluções técnicas, bem como demonstração de protótipo de sistema com base na realidade do laboratório e nos dados levantados, foram selecionados possíveis fornecedores para o sistema LIMS que submeterão suas propostas técnicas e comerciais para avaliação e negociação.

Após seleção do fornecedor, o projeto de implantação dos sistemas seguiu a metodologia estabelecida pelo fornecedor do LIMS e um plano de projeto específico para a realidade do laboratório em questão, que levou em consideração, basicamente, os seguintes recursos tecnológicos:

Integração com o sistema PIMS utilizado na planta para permitir a publicação automática dos resultados de análise e consulta pela área de processo (Figura 3).

Figura 3. Arquitetura simplificada da solução LIMS com integração e aquisição de dados.

A solução apresentada pelo fornecedor levou em consideração o fornecimento de serviços especializados de gestão de projetos, assessoria de implantação e desenvolvimento das integrações por equipe especializada em automação e informática laboratorial.

Complementarmente foram prestados serviços de consultoria em otimização de processos laboratoriais (OPL), onde os processos foram submetidos a uma análise crítica com base nas melhores práticas do mercado, utilização de recursos de automação e informática e atendimento de requisitos da NBR ISO/IEC 17025. Isto proporcionou maior simplificação dos processos por meio da eliminação ou substituição de algumas etapas e adequação de alguns processos para a futura acreditação do laboratório, maximizando assim os resultados com base do estudo dos itens fundamentais: Processos, Pessoas e Tecnologia.

O sistema LIMS permitiu aos laboratórios maior controle das atividades do laboratório, redução do trabalho e erros associados ao controle dos planos de amostragem, automação do ciclo de vida das amostras e análises, facilidade no controle de qualificação e distribuição de tarefas aos analistas, aquisição de dados de análise diretamente dos equipamentos, registro de dados brutos diretamente em meio eletrônico, cálculo automático dos resultados e comparação automática com os limites de especificação para emissão de pareceres, bem como a publicação automática dos resultados para o sistema PIMS da planta, entre outras funcionalidades importantes que garantiram de imediato que toda e qualquer atividade realizada no sistema tenha o responsável, data e hora registradas garantindo confiabilidade, segurança e rastreabilidade total do processo de análise. Com a automação do plano de amostragem foi possível eliminar o trabalho manual envolvido e garantir o cumprimento do plano de amostragem, contribuindo assim para um processo mais rápido e com a eliminação de potenciais erros de solicitação das amostras ao laboratório. Além disso, a integração dos sistemas LIMS e PIMS proporcionou que os resultados sejam informados à produção em menor tempo e sem erros, viabilizando que as decisões certas sejam tomadas no tempo certo.

A integração com os equipamentos de análise para aquisição de dados dos resultados de análise garantiu a eliminação total do processo de transcrição de dados nas análises realizadas em determinados equipamentos, proporcionando imediatamente redução do tempo de liberação de resultados e dos erros associados. Neste caso, deve-se notar que um processo existente que não agregava valor ao processo, simplesmente deixou de existir e, desta forma, deixou de consumir recursos do laboratório.

O uso dos dispositivos móveis, por sua vez, garantiu a eliminação de duas ou mais etapas de transcrição de dados e cálculo manual de resultados, a comparação destes em relação aos limites de especificação do ponto de processo ou produto, proporcionando redução do tempo total de análise, eliminação de boa parcela dos erros humanos e devolução rápida dos resultados à produção, contribuindo para o aumento da qualidade e produtividade do laboratório.

Além disso, puderam ser avaliados muitos benefícios com o sistema, tais como:

Eliminação das fichas de análise e cadernos de protocolo de amostras;

Mapa de Processos – Laboratório de Meio Ambiente – Coletas em Campo

Dados do Autores

Georgio Raphaelli

Diretor Técnico – Labsoft Tecnologia

Walmir Oliveira

Técnico Químico – Votorantim Metais

Guilherme Guimarães Guedes

Analista de Sistema de Gestão – Votorantim Metais

sobre gestão laboratorial, controle de qualidade industrial, saneamento, tendências e tecnologia no seu e-mail.